一、磨削原理剖析

高精密平面磨床基于砂輪與工件之間的相對運動來實現材料去除。砂輪高速旋轉,產生強大的磨削力,而工件則以特定的進給速度與砂輪接觸。通過精確控制砂輪的轉速、進給量以及磨削深度,能夠精準地從工件表面磨去微小的材料層,達到理想的平面度與粗糙度要求。例如,在加工模具鑲件時,砂輪以每分鐘數千轉的速度飛速轉動,工件在精密導軌的引導下,以微米級的進給緩緩靠近砂輪,使得模具表面逐步被打磨至鏡面效果,滿足注塑成型時對表面質量的極高要求。

二、常見加工方式分類

臥軸矩臺型加工:這是較為傳統且廣泛應用的方式。臥軸設計使得砂輪的旋轉軸與工作臺平行,矩臺則提供了穩定且大面積的工件承載平臺。在加工大型薄板類零件時優勢明顯,如印刷電路板的基板加工,通過工作臺的往復直線運動,配合砂輪的橫向進給,能夠高效且精準地確保整個板面的平整度,保證后續電子元件焊接的可靠性。

立軸圓臺型加工:立軸結構下,砂輪垂直于圓臺工作臺。這種方式特別適合批量加工小型圓形工件,像手表零件中的齒輪坯。圓臺的持續旋轉,結合砂輪的軸向進給,能在短時間內對多個工件進行高精度的外圓平面磨削,大大提高生產效率,同時保證每個齒輪坯的平面度誤差控制在極小范圍內,為后續齒形加工奠定基礎。

三、先進加工技術融合

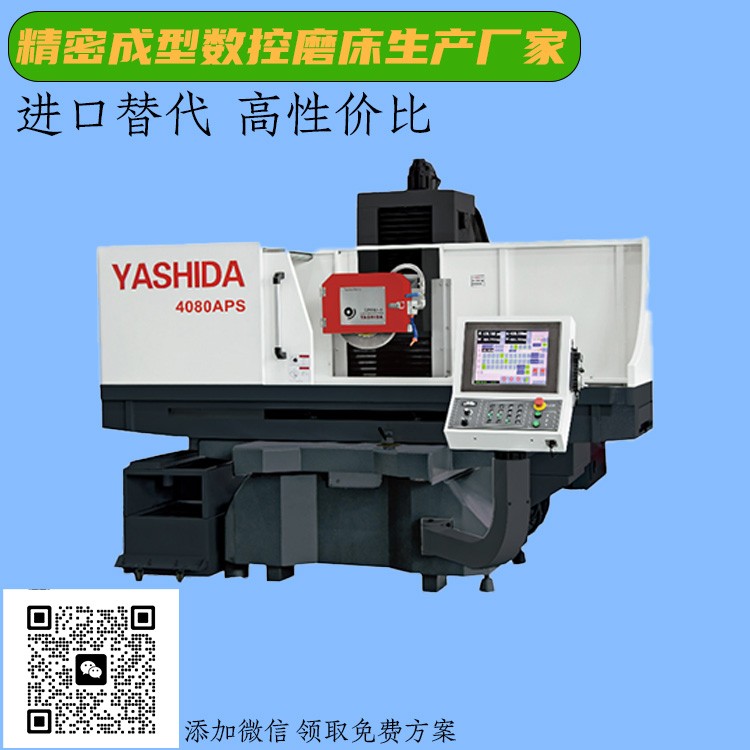

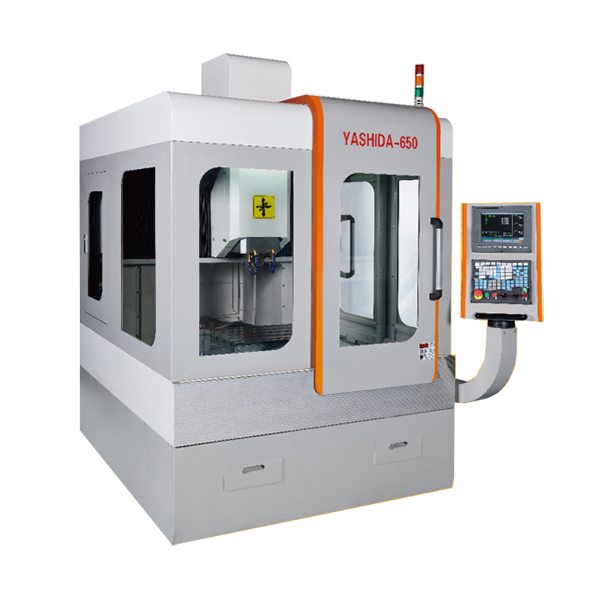

數控技術加持:現代高精密平面磨床大多配備先進的數控系統。操作人員只需在控制面板輸入加工參數,如工件尺寸、磨削工藝步驟、精度目標等,機床便能自動完成復雜的加工過程。在加工航空發動機葉片的榫頭平面時,數控系統根據葉片的三維模型數據,精確規劃砂輪路徑,實時調整磨削參數,確保榫頭平面與葉片曲面的過渡平滑,滿足航空部件在高溫、高壓工況下的力學性能要求。

在線測量與補償:為進一步提升加工精度,一些高端磨床集成了在線測量裝置。在磨削過程中,傳感器實時監測工件的尺寸、平面度等關鍵指標,并將數據反饋給控制系統。一旦發現偏差,系統立即自動調整砂輪的進給,進行補償加工。例如在手機芯片散熱片的加工中,微小的平面度誤差都會影響散熱效率,在線測量與補償技術可確保散熱片平面度始終維持在最優狀態,保障手機的穩定運行。

四、加工材料適應性

高精密平面磨床并非局限于單一材料加工。對于金屬材料,無論是硬度較高的合金鋼用于制造機械主軸,還是較軟的鋁合金用于航空結構件,都能通過選擇合適的砂輪粒度、磨削液以及工藝參數實現出色的加工效果。同時,對于陶瓷、硬質合金等新型材料,磨床也能應對自如。在加工陶瓷刀具時,利用特制的金剛石砂輪,配合精細的磨削工藝,克服陶瓷材料的脆性,打造出鋒利且耐用的切削刃口,拓展了陶瓷刀具在精密加工領域的應用。

高精密平面磨床憑借多樣且先進的加工方式,不斷突破精密制造的邊界,持續為全球工業發展注入強勁動力,助力各行業邁向更高的精度巔峰。隨著科技的不斷進步,其加工方式也必將持續革新,創造更多制造奇跡。