以下就是關于高精密平面磨床和普通磨床的區別的介紹:

一、精度標準的差異

高精密平面磨床,從名稱就凸顯其對精度的極致追求。通常情況下,它能夠達到的平面度誤差可以控制在極小的微米級別,部分頂級設備甚至能逼近亞微米范疇,這得益于其先進的導軌系統,多采用高精度的靜壓導軌或高精度滾動導軌,運動平穩且幾乎無爬行現象,配合高分辨率的光柵尺反饋,實時精確控制工作臺的位移。例如在電子芯片模具制造、航空航天精密零部件加工等領域,這種超高精度保障了產品的質量與性能可靠性。

反觀平臺磨床,精度要求相對寬泛一些。它主要滿足一般性工業零部件的磨削加工,平面度誤差大致處于數十微米區間。其導軌結構多為較為常規的燕尾導軌或矩形導軌,成本較低,能滿足如普通機械零件去毛刺、粗磨平面等基礎加工任務,在日常五金加工、簡單機械維修配套加工場景中較為常見。

二、加工工藝適配性區別

高精密平面磨床專為復雜、高要求的工藝量身定制。它可以實現超薄片磨削,能將一些特殊材質的薄片加工到零點幾毫米甚至更薄,同時保證厚度均勻性;在鏡面磨削方面更是表現卓越,通過精細的砂輪修整與參數優化,加工表面粗糙度可達 Ra0.01 - 0.02μm,呈現出近乎鏡面的光潔度,滿足光學鏡片、高端裝飾件等對外觀品質苛刻的加工需求。

平臺磨床工藝適配性聚焦于常規批量加工。對于大量的小型塊狀零件,如縫紉機零件、小型沖壓模具鑲件等,它能高效完成平面磨削,批量生產時保證尺寸一致性,采用相對較大尺寸的砂輪,單次磨削面積大,配合簡單的手動或半自動裝夾機構,實現快速上下料,提高整體加工效率,降低單件加工成本。

三、設備結構與穩定性對比

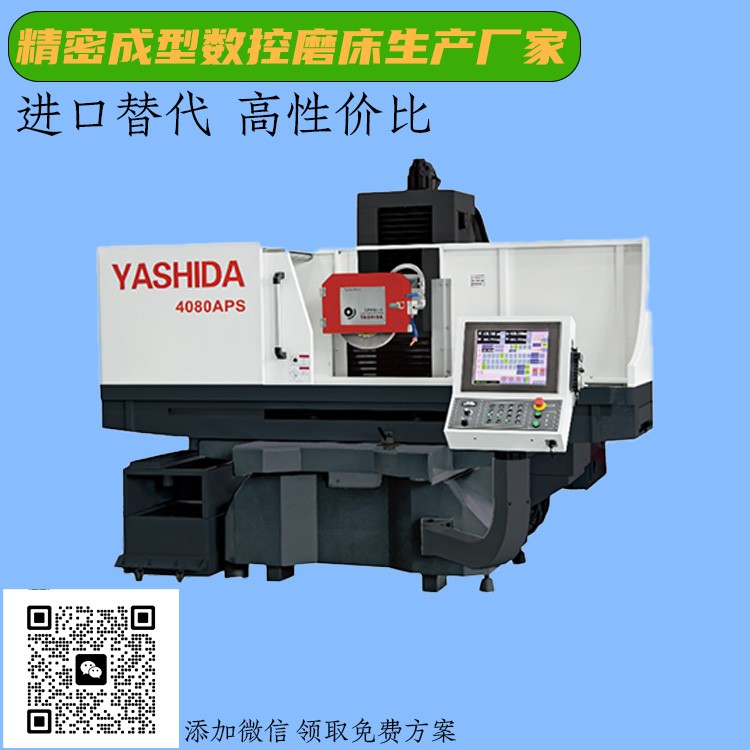

結構設計上,高精密平面磨床不惜工本打造超強穩定性。床身多采用高品質的鑄鐵材料,經過時效處理消除內應力,防止長時間使用變形;立柱與橫梁結構厚實,內部加強筋布局合理,減少加工振動傳遞。例如在進行高精度輪廓磨削時,穩定的結構確保砂輪能沿著復雜軌跡精準運動,加工出符合設計要求的復雜形狀。

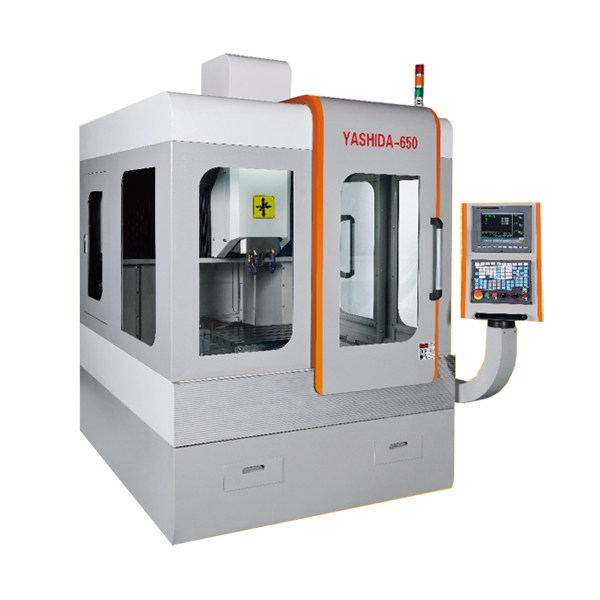

平臺磨床結構相對簡潔緊湊。考慮到成本與使用場景,床身材質普通但足以支撐日常加工負荷,結構件以實用為主,較少冗余設計,占地面積小,便于在小型加工車間靈活布局,適合一些場地有限、加工任務多樣但精度要求不極致的個體作坊或小型工廠。

四、成本與市場定位分歧

成本方面,高精密平面磨床因高精度零部件、先進控制系統及精細制造工藝,價格高昂,從數十萬到數百萬元不等,后續維護保養也需專業技術團隊,使用高成本的精密砂輪、潤滑油等耗材,但它牢牢占據高端制造市場,面向航空、半導體、精密儀器等行業頭部企業,為其核心產品關鍵工序提供保障。

平臺磨床價格親民,一般幾萬元到十幾萬元就能購置一臺基礎款,操作簡單易學,維護成本低,普通機修工人即可完成日常檢修,耗材通用性強,廣泛服務于各類中小制造企業基層加工環節,是量大面廣的基礎機械加工主力設備,以性價比優勢在通用機械加工市場站穩腳跟。

只有了解了高精密平面磨床和普通磨床的區別才能夠精準地選擇到生產所需要的高精密平面磨床,才能夠提高工作效率,進而提高企業整體產值。