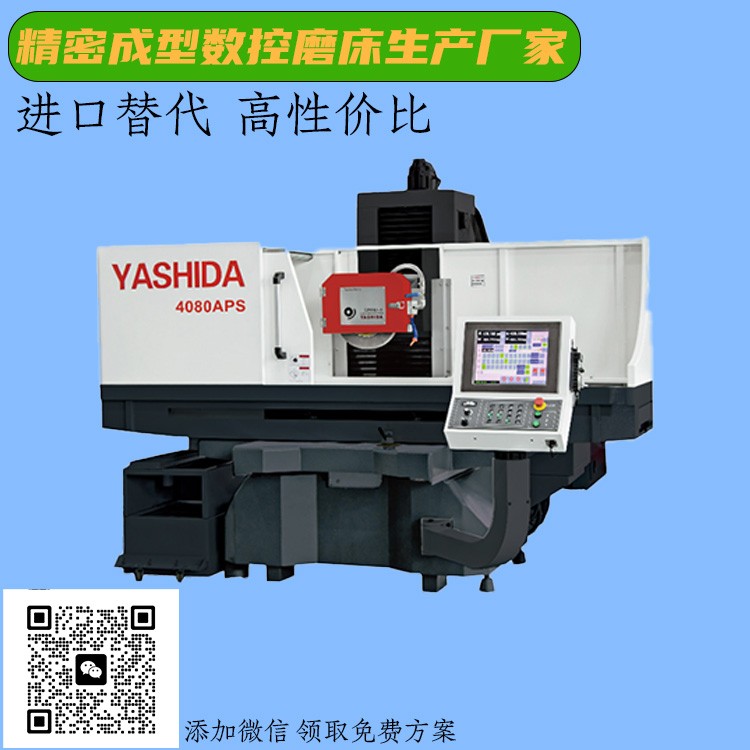

我們YASHIDA磨床從創立以來,我們的磨床核心部件一直都是采用進口。當被問及為何堅持選用進口核心部件時,我們從業 20 年的技術總工指著設備控制柜說:"0.001mm 的重復定位精度,是國產絲杠和軸承要攻克的最后 10 微米。"

一、微米級精度的 "剛性門檻"

在蘇州某光學元件生產車間,日本 NSK 靜壓軸承正在支撐 φ300mm 砂輪以 60m/s 高速旋轉。檢測數據顯示:進口軸承的徑向跳動控制在 0.5μm 以內,而國產同類產品普遍在 1.2μm 以上。這種差距直接影響光學玻璃的亞表面損傷層厚度 —— 某高校實驗室對比測試顯示,使用進口導軌的工件表面粗糙度 Ra 值穩定在 0.08μm,國產導軌則波動在 0.12-0.15μm 區間。

二、極端工況下的 "耐力比拼"

東莞電子元件廠的 24 小時連續生產線上,德國力士樂滾珠絲杠已穩定運行 8760 小時。設備主管李工提供的維護記錄顯示:進口絲杠的螺距誤差保持在 ±2μm/300mm,而國產絲杠在 5000 小時后誤差普遍擴大至 ±5μm。這種 "時間維度的精度保持性",正是精密磨床區別于普通設備的核心指標。

三、技術壁壘背后的 "工業基因"

在日本 THK 的神戶工廠,一根導軌的熱處理需要經過 12 道工序,包括獨創的 "納米級表面滲氮" 工藝。這種積淀了 60 年的材料改性技術,讓導軌的耐磨壽命達到國產同類產品的 3.2 倍(第三方檢測數據)。更關鍵的是,進口伺服系統的溫度漂移控制在 0.01℃/h,而國產系統在連續工作 4 小時后溫升普遍超過 0.05℃,直接導致磨削力波動。

四、產業鏈協同的 "隱形門檻"

上海某主機廠的采購數據顯示:一套進口核心部件的集成調試周期平均為 7 天,而國產部件需要 15-20 天。這種效率差源于 "系統級匹配"—— 德國海德漢光柵尺與西門子控制系統的通信延遲控制在 0.02ms,國產組合則普遍在 0.08ms 以上。某航空航天企業的案例顯示,進口部件的故障停機率僅為 0.3 次 / 萬小時,國產方案則高達 1.2 次。

五、市場驗證的 "殘酷現實"

2024 年中國機床工具工業協會數據顯示,在 3μm 級以上精密磨床市場,進口核心部件的裝機量占比仍高達 89%。深圳某半導體裝備企業的技術白皮書指出:當磨削壓力超過 800N 時,國產主軸的振動幅值會激增 37%,而瑞士 IBAG 主軸能保持振幅穩定在 5μm 以內。這種 "極限工況下的穩定性",正是高端制造的生命線。

高精密數控平面磨床的核心部件,尤其是軸承,雖然說國產軸承的最高轉速已突破 20 萬轉,但達到日本 NSK 同等壽命仍需 繼續研發。這或許解釋了為何在 2025 年的今天,高精密數控平面磨床的 "心臟",依然跳動著進口部件的脈搏。